2020年,北京市印发实施了VOCs治理专项行动方案。方案坚持精准治污、科学治污、依法治污,按照协同治理一批、源头替代一批、深度治理一批、精准执法一批、宣传培训一批的思路,深入推进挥发性有机物(VOCs)治理。

汽车整车及分类

汽车整车分为两大类:汽柴油车整车和新能源车整车,具体包括乘用车、客车、载货汽车及汽车底盘等。汽柴油车是指由传统燃料动力装置驱动,具有四个以上车轮的非轨道、无架线的车辆,并主要用于载送人员和(或)货物、牵引输送人员和(或)货物的车辆,涉及国民经济行业分类(GB/T 4754-2017)中C3611类产品;新能源车指采用新型动力系统,完全或主要依靠新型能源驱动的汽车,包括插电式混合动力(含增程式)汽车、纯电动汽车和燃料电池电动汽车等,涉及的是国民经济行业分类(GB/T 4754-2017)中C3612的产品。

北京汽车整车制造行业发展特点

北京市汽车整车制造行业目前涵盖了几乎所有的汽车整车产品类型,体现了高端产业功能区的集聚带动作用,属于“高精尖”经济结构。北京市现有整车制造企业9家,13个工厂(含两个在建工厂),为首都经济的平稳健康发展提供了强有力的支持。

北京市汽车整车制造行业包含四大工艺:冲压、焊装、涂装和总装,在制造装备水平上大力发展工业机器人和高端智能化生产线,并积极开展新能源智能汽车的研发和生产。其中,冲压基本为全自动化生产设备,部分企业焊装自动化达到90%以上,50%的工厂实现或在建全自动喷涂涂装车间。

2015年,北京市发布并执行《汽车整车制造业(涂装工序)大气污染物排放标准》(DB11/1227-2015),在国内汽车整车制造行业最严排放标准的约束引领下,北京市汽车整车制造行业开始注重源头低挥发性有机物(VOCs)原辅材料替代、中间自动化生产设备或工艺技术革新、末端采用高效燃烧处理技术,大大地减少了环境VOCs的排放。

汽车整车制造行业VOCs产污环节及排放形式

汽车整车制造行业95%以上VOCs排放来源于涂装车间,其他排放来源于焊装车间和总装车间。

涂装车间VOCs排放主要来自含VOCs原辅材料的使用及挥发逸散。涉及的工序有电泳及烘干、涂胶及烘干、中涂、流平及烘干、色漆、流平(或闪干 )和罩光、流平及烘干、修补、腔体注蜡等工序,使用含VOCs原辅材料主要有电泳底漆、中涂漆、色漆、罩光漆和修补漆等,以及稀释剂、清洗剂、固化剂、各类胶黏剂、腔体蜡等。

涂胶和腔体注蜡工序VOCs基本以无组织形式逸散到涂装车间。电泳、中涂、色漆、罩光和修补等工序VOCs排放主要来自涂装工序的喷漆(含电泳)、流平和烘干环节;因流平废气多与喷漆废气混合排放,电泳、中涂、色漆、罩光和修补工序排放的VOCs中70%~90%的来自喷漆(含流平)环节,10%~30%来自烘干环节。

喷漆(含流平)和烘干环节VOCs排放比例的不同,与生产节拍和涂装设备的选择有关。使用湿法文丘里涂装线的,喷漆(含流平)环节中85%~90%以上的VOCs通过有组织排放,剩下的10%~15%的VOC通过漆渣滤渣过程、未加盖文丘里循环水槽和密封不严车间房体焊缝以无组织排放形式逸散到涂装车间。使用干法文丘里涂装线的,喷漆环节中90%~95%以上的VOCs通过有组织排放,剩下的5%~10%的VOC以漆渣的形式被带入到固废处理过程,也会有少量的VOCs由于房体密闭不严逸散到涂装车间。

烘干环节产生的VOCs废气基本通过有组织排放,在烘箱房体密封不严的情况下也会有少量VOCs以无组织形式逸散到涂装车间。

01电泳底漆

电泳顾名思义,是白车身在电泳槽里游个泳,带正电的涂料胶体微粒在电场的作用下沉积在带负电的车身表面和车身的腔体内形成涂层。电泳室体有组织排放的VOCs约占电泳液输入VOCs总量的20%~30%,其余70%~80%的VOCs在电泳烘干室中产生并被收集输送至焚烧治理设施。

02涂胶

包括车身焊缝涂覆密封胶、车底涂覆防震涂料、冲压工件折边处涂覆保护胶、车身涂覆隔声保温材料等。其中,焊缝密封胶VOCs含量约5%,其他胶黏剂VOCs含量低于2%,且胶黏剂中的VOCs为高沸点物质,主要是在高温烘干环节释放,被收集通过后续的燃烧治理设施处理。

03喷涂、流平或闪干

汽车整车涂装线采用密闭涂装工艺。乘用车和商用车的货车驾驶舱涂装工艺包括3C2B(中涂-烘干-色漆-闪干-罩光-烘干) 、紧凑型的3C1B(中涂-闪干-色漆-闪干-罩光-烘干)和免中涂工艺(色漆1-色漆2-闪干-罩光-烘干)。免中涂工艺是指由具有中涂功能的色漆1替代了传统的中涂漆。喷涂和流平是涂装生产单元中最主要的VOCs产生源,VOCs主要来自涂料、稀释剂、固化剂及清洗溶剂等的使用,且70%~90%的VOCs在喷涂、流平或闪干过程释放,并通过喷漆车间的排气筒排放。

04烘干

3C2B工艺的中涂和面漆(色漆+罩光)喷漆后均需进入烤箱进行烘干,3C1B工艺仅需在面漆(色漆+罩光)后进入烤箱进行烘干。在烘干阶段,随着温度的升高,车身上涂料中的VOCs会释放并被收集到焚烧治理设施。

05精饰及修补

面漆烘干后需对车身漆膜进行检查,对有问题的漆膜需进行精修精饰。涂层有小范围缺陷,需要在涂装车间的点补室内进行修补;大面积的修补需送至离线打磨室进行除漆膜作业,之后再返回涂装线重新进行线上喷涂。另外,总装车间一般也设有点补室。点补工序要使用涂料、稀释剂和固化剂,在喷涂和低温烘烤过程会产生VOCs废气。

06注蜡

对于防腐质量要求较高的汽车整车涂装完成后,需要对车身内腔注蜡或灌蜡,经过冷却后,蜡将留在车身空腔内部形成保护膜,提高车身的抗腐蚀能力。传统注蜡材料为溶剂型蜡,目前已被水性蜡和固体蜡替代,注蜡过程VOCs一般为无组织排放。

图1 汽车整车制造典型生产工艺流程图

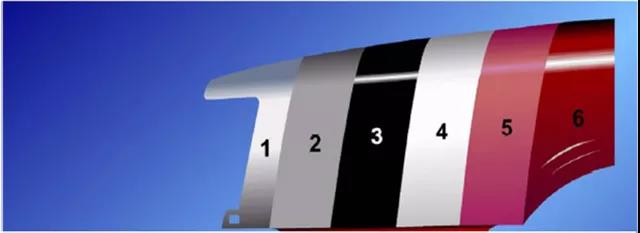

图2 汽车涂层分布

(1)板材 (2)磷化膜 (3)电泳膜

(4)中涂膜 (5)色漆膜(6)清漆膜

汽车整车制造行业VOCs产污水平

汽车整车制造行业VOCs产污水平主要取决于:原辅料类型和涂装设备以及工艺类型。

汽车整车制造行业执行标准

北京市汽车整车制造行业目前执行的标准包括:

(1)《汽车整车制造业(涂装工序)大气污染物排放标准》(DB11/1277-2015)

(2)《挥发性有机物无组织排放控制标准》(GB 37822-2019)

(3)VOCs废气燃烧处理设施NOx、SO2还应执行《大气污染物综合排放标准》(DB11/501-2017)

北京市汽车整车制造业(涂装工序)设备或车间排气筒排放的VOCs废气,以及喷漆室外无组织VOCs废气应符合《汽车整车制造业(涂装工序)大气污染物排放标准》(DB 11/1227-2015)限值要求。其中,排气筒废气非甲烷总烃浓度应≤25mg/m3,喷漆室外1米处无组织排放监控点非甲烷总烃浓度应≤5mg/m3,密封胶涂装线无组织排放监控点非甲烷总烃浓度应≤2mg/m3。小轿车、货车驾驶室及客车单位涂装面积挥发性有机物排放总量应分别≤20g/m2、≤35g/m2和≤80g/m2。

汽车整车制造企业使用的原辅材料应符合《汽车整车制造行业(涂装工序)大气污染物排放标准》(DB11/1227-2105)要求。其中,水性底漆、中涂漆、色漆、罩光漆和本色面漆即用状态挥发性有机物含量限值应≤50g/L、≤100 g/L、≤200 g/L、≤480 g/L和≤500 g/L。其中水性底漆、中涂漆和色漆即用状态含量限值为扣水后的值。

自2020年12月1日起,汽车整车制造企业使用的水性本色面漆应满足《车辆涂料中有害物质限量》(GB 24409-2020)要求,VOCs含量应≤420 g/L,客车水性清漆VOCs含量应≤420 g/L;使用的胶粘剂应符合《胶粘剂挥发性有机化合物限量》(GB 33372-2020)要求,清洗剂应符合《清洗剂挥发性有机化合物含量限值》(GB 38508-2020)要求。

同时,鼓励汽车整车制造行业使用符合《低挥发性有机化合物含量产品技术要求》(GB/T 38597-2020)的原辅材料。

大气污染预防技术

低VOCs含量原辅材料替代技术

(1)高固体分溶剂型涂料替代技术:适用于整车制造新建项目的涂装工序及现有使用传统溶剂型涂料项目的涂装工序改造,优点是改造成本低,运行过程基本不增加能耗。高固体分涂料应符合《车辆涂料中有害物质限量》(GB 24409-2020)要求,结合末端治理技术可以达到更高的VOCs减排水平。

(2)水性涂料替代技术:该技术更适用于整车制造新建项目的涂装工序,对于已有生产线改造使用水性涂料替代技术改造成本较高,增加运行过程能耗,单纯的水性替代技术对选择末端治理技术的难度较大。水性涂料应符合《车辆涂料中有害物质限量》(GB 24409-2020)要求。

(3)低VOCs腔体保护蜡替代技术:低VOCs腔体保护蜡主要包括水性蜡、高固体分蜡、固态蜡等,可大幅减少VOCs的产生。

工艺改进技术

(1)干式喷涂工艺替代湿式喷涂工艺:该技术适用于新建喷漆线,利用石灰石粉或纸盒箱式除漆雾技术替代传统的湿式文丘里水旋技术,采用内外钣全自动喷涂设备以及循环风工艺,结合末端浓缩转轮+焚烧治理技术,可最大程度实现VOCs全过程减排。对于已有生产线的干式喷漆工艺改造,需要评估房体结构、承重能力和空间等因素,且停产时间长、改造成本高。

(2)喷涂体系优化技术:主要是通过对喷涂涂料、喷涂技术和成膜工序的优化组合,达到节约能源、减少涂料使用和降低VOCs产生的目的。包括:水性涂料的免中涂工艺、3C1B工艺、货车驾驶舱溶剂型高固体分本色面漆的2C1B(免罩光工序)涂装工艺等。

涂装设备提升技术

(1)自动喷涂技术:主要是利用自动喷涂机器人和往复式自动喷枪替代传统的人工喷涂,可提高涂料利用率、减少涂料用量和 VOCs 产生量。该技术适用于整车的车身喷涂和涂胶工序。

(2)静电喷涂技术:该技术使涂料在高压电场的作用下荷电后均匀吸附于工件表面,通常与自动喷涂技术联合使用,可提高涂料利用率、减少涂料用量和 VOCs 产生量。

过程控制技术

集中供漆+走珠换色系统+清洗溶剂回收技术:色漆种类多,少到十几种到几十种,多到一两百种。换色过程需要对供漆管路进行清洗,中涂和罩光喷漆过程也需要对喷枪或悬杯的喷嘴部分进行清洗。在颜色较多的情况下,对主色系涂料可设单独的供漆输送管线,其他色系涂料可共用输送管线,结合走珠系统、快速换色阀块、清洗溶剂回收系统,可减少换色时涂料的浪费以及换色过程清洗溶剂的消耗、减少VOCs的排放。

对于批量、连续的涂装生产线,应优化喷涂生产组织,设立分色区,同色车型集中喷涂,可减小换色清洗次数;调整长、短清洗程序,可减少清洗溶剂用量。回收的废涂料和清洗溶剂应按危险废物进行处置。有条件的企业鼓励安装废清洗溶剂再生系统,实现资源重复利用,并可减少源头原辅材料的使用。

VOCs无组织排放管控要求

储存含VOCs原辅材料的容器材质应结实耐用,无破损、泄漏,封闭良好。盛装VOCs 物料的容器或包装袋应存放于室内,或存放于设置有雨棚、遮阳和防渗设施的专用场地。盛装VOCs 物料的容器或包装袋在非取用状态时,应加盖、封口,并保持密闭。

废涂料、废清洗剂、废活性炭、废擦布等含VOCs危险废物应分类贮存于贴有标识的容器或包装袋内。盛装VOCs危险废物的容器或包装袋和存放过含 VOCs 原辅材料及含 VOCs 废物的容器或包装袋,应加盖、封口,保持密闭,存放于安全、合规场所,并及时转运、处置。危险废物的贮存应满足《危险废物贮存污染控制标准》(GB 18597-2001)的要求。

输送过程控制:液态 VOCs 物料应采用密闭管道输送。采用非管道输送方式转移液态VOCs物料时,应采用密闭容器;涂装工序的工艺设计应优化输调漆系统布置,尽可能减少输漆干管和管路长度。

涂装工序工件进、出口及干净作业区与污染作业区之间,应设置风幕或采取其他隔离措施,并设置有组织送、排风系统收集工艺废气。

采用局部排风罩收集废气时,排风罩(集气罩)的设置应满足《排风罩的分类及技术条件》(GB/T 16758-2008)的规定,并按GB/T 16758-2008和《局部排风设施控制风速检测与评估技术规范》(AQ/T 4274-2016)规定的方法测量控制风速,测量点应选取在距排风罩开口面最远处的无组织排放位置,控制风速不应低于0.3m/s。

大型工件(如客车车身)间歇涂装作业,应减少工件在不同作业室间的转移。

尽可能组织涂装车间集中安排生产,通过提高原料利用率、污染物收集率及污染治理设施对污染物的去除效率,减少VOCs的无组织排放。

工装载具清洁作业应在密闭装置或空间内进行,清洗工序产生的废气应通过废气收集系统收集。

手工喷涂设备清洁及喷漆室保洁维护工作中,沾染有清洗剂的废擦布等应放入密闭容器储存,避免VOCs的无组织排放。

厂区废水储存或处理设施敞开液面上方100 mm处VOCs浓度大于≥100μmol/mol 的应该采用顶盖密闭,产生的废气应收集至VOCs废气收集处理系统。

末端治理

图5 末端浓缩转轮+焚烧治理设施

固定床吸附技术

适用于点补室排放的间歇性、低浓度废气的治理。吸附剂通常为活性炭、活性炭纤维等吸附材料,吸附剂饱和后需定期更换吸附材料。